現在、環境問題への取り組みは世界各国の共通認識となっています。

特に地球温暖化の原因と言われているCO2の排出削減に向けた取り組みは、次世代に美しい地球を残すため、今を生きる私たちの責務であると考えています

そして、石油・ガス・海洋などのプラントでご利用になる鉄鋼部品(ボルト・ナットなど)にナノテクト®やタケコート®-1000などの弊社独自の表面処理をご利用いただくことで、お客様の

LCAにおけるCO2排出量低減【ゼロエミッション】

に貢献できると考えています。

LCA(ライフサイクルアセスメント)とは

製品の原材料調達から、生産、流通、消費・維持、廃棄・リサイクルに至るまでのライフサイクルにおけ投入資源、環境負荷及びそれらによる地球や生態系への潜在的な環境影響を定量的に評価する手法です。

-

原材料調達 -

生産 -

流通 -

消費・維持 -

廃棄・

リサイクル

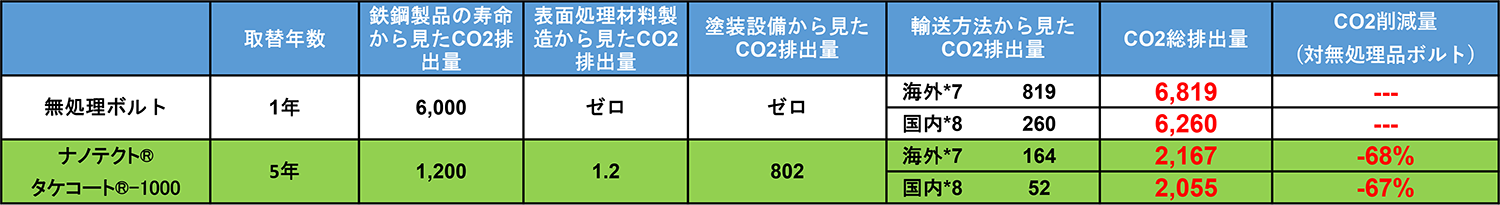

無処理ボルト(1年に一度交換)

ナノテクト®又はタケコート® -1000(5年に一度交換)

ナノテクト®又はタケコート® -1000を使用していただくことで、鋼材機能の延命化することでライフサイクル全体でのCO2排出量を大きく削減します。

このようにお客様の重要なプラントの長期健全性と環境意識を国内外に実証する強力な手段として弊社タケナカ製品をご利用ください。

タケナカの環境対策の考え方

鋼材機能の延命化からの環境対策

消費の削減によるCO2排出量の低減

CLICK

CLOSE

1防錆性能からの視点

鉄鋼部品生産・交換に伴うCO2排出量(トン)は、CO2排出量=排出係数x年間使用トン数x部品取替回数で示されます。(注:取替回数とは、初回インストール時の回数も1回含めるものとします。)

お客様の設備寿命を10年、排出係数を【2.0】*1、年間鉄鋼材料使用量を300トン*2と仮定したときの10年間でのCO2排出量は、

鉄鋼無処理(BareMetal)の場合、防錆機能維持寿命が1年*3☛毎年交換

CO2排出量 = 2.0 x 300ton x 10回取替 = 6000トン

ナノテクト®やタケコート®-1000の場合、防錆機能維持寿命が5年*3☛5年に一度交換

CO2排出量 = 2.0 x 300ton x 2回取替 = 1200トン

- *1鉄鋼生産時のCO2排出原単位(環境省データより引用)

- *2弊社独自試算数値

- *3弊社内や公的第3者機関での腐食試験データと実環境暴露試験の相関から弊社独自に算出

鋼材機能の延命化することはCO2排出量の削減だけでなく、取換回数の低減によってその都度必要となる【製品コスト】だけではなく、【交換に伴う人件費】【設備停止による損失】などのコストも加味することが必要となります。

つまり、鋼材機能の延命化はCO2排出量の削減だけではなく、LCC(ライフサイクルコスト)にも多大な影響を及ぼします。

弊社の試算では、ナノテクト®やタケコート®-1000を使用することで、10年後には、約80%のコスト低減が図られることが判明しています。ナノテクト®やタケコート®-1000のご利用の優位性は明らかです。

LCC = P1 + Nreplace (P1 + Creplace + Cstop + Cfailure)

Nreplace = (設備の設定寿命 / ボルトの性能寿命)–1

P1 = ボルトナットの単価

Creplace = メンテナンス時の人件費

Cstop = 設備シャットダウンにおける経費

Cfailure = 腐食に伴う設備停止のコスト

2輸送からの視点

弊社製品は、日本国内だけでなく、世界各国でもご利用いただいていますので、海外輸出(船舶)と国内輸送(トラック)両面から、輸送におけるCO2排出についてご説明します。

輸送における、CO2排出量(トン)は、

CO2排出量=排出原単位(gCO2/トン・㎞)*4x部品重量トンx輸送距離kmで示される

お客様の設備寿命を10年、交換対象部品重量を300トンと仮定したときの10年間でのCO2排出量は、

無処理ボルト利用時

船舶*5 CO2排出量 = 10回輸送 x 39 x 300トン x 7000km = 819トン

トラック*6 CO2排出量 = 10回輸送 x 173 x 300トン x 500km = 260トン

ナノテクト®やタケコート®-1000処理ボルト利用時

船舶*5 CO2排出量 = 2回輸送 x 39 x 300トン x 7000km = 164トン

トラック*6 CO2排出量 = 2回輸送 x 173 x 300トン x 500km = 52トン

*4輸送手法におけるCO2排出原単位通産省データより 船舶の場合:39 トラックの場合:173を利用

*5日本からUAEへ船舶輸出(距離7000㎞)、

*6大阪から東京へトラック輸送(距離500㎞)

表面処理工程からの環境対策

設備の改善によるCO2排出量の低減

CLICK

CLOSE

塗装設備の改善

防錆性付与のための高機能塗膜形成では、高分子塗膜の加熱硬化がほとんどの場合必要となります。

タケナカでは、生産設備の環境対策にも力を入れており、塗膜硬化設備の改善を実施して硬化時に発生するCO2排出を抑制しました。

★改善前のCO2排出量

従来設備で年間300トンの鋼材に表面処理すると、年間501トンのCO2を排出していました。

★改善後のCO2排出量

その加熱硬化設備において

【熱源の変更】並びに【硬化時に発生する排熱の有効利用】

することで、年間400トンのCO2排出に抑制しました。

つまり、年間100トンのCO2排出量を削減しました。従来に比して20%削減となります。

タケナカ独自の環境対策まとめ

タケナカの表面処理「タケコート®-1000」や「ナノテクト®」は

鉄鋼部品の無処理使用と比較して10年間のご利用で

CO2排出量を約68%削減いたします。

*7:日本からUAEへ船舶輸出[距離約7,000km] *8:大阪から東京へ陸送[距離約500km] (単位:トン)

※表は横にスライドして見ることができます

タケナカとTAKENAKA MIDDLE EAST LLCは、持続可能な開発目標(SDGs)を支援しています

このように、環境にやさしいこれらタケナカの製品をご利用いただくことで、

お客様の素晴らしい工場設備のメンテナンスフリー化と

国内外に【より環境にやさしいシステム】と宣言していただけるお手伝いができると考えています。

どうぞ、タケナカ製品をお客様の環境保全・設備保全のラインアップにご検討ください。